Dio ventila za ventil kamen je kamen temeljac moderne proizvodnje, pružajući osnovne komponente koje osiguravaju nesmetani rad bezbrojnih sustava širom svijeta. Od rafinerija nafte do postrojenja za pročišćavanje vode, ventili reguliraju protok tekućine, plinova i kaše, što ih čini neophodnim u industrijama u kojima su preciznost i pouzdanost najvažniji. Međutim, putovanje ventila započinje mnogo prije nego što postigne svoju konačnu primjenu - to je stvaranje ovisi o pažljivom procesu zvanom casting.

Lijevanje je, u svom najjednostavnijem obliku, postupak izlijevanja rastopljenog materijala u kalup kako bi se stvorio određeni oblik. U kontekstu dijelova industrijskih ventila, ova je tehnika i umjetnost i znanost. Izazov leži ne samo u oblikovanju materijala, već i u osiguravanju da gotov proizvod zadovoljava stroge standarde performansi. Bilo da se radi o ventilu s vratima koji kontrolira protok pare ili kugličnog ventila koji upravlja kemijskim procesima, integritet svake komponente presudan je za sigurnost i učinkovitost.

Prvi korak u bacanju ventila uključuje odabir pravog materijala. Industrijski ventili često su izloženi ekstremnim uvjetima - visoki pritisci, korozivne tvari i fluktuirajuće temperature. Kao takvi, obično se koriste materijali poput nehrđajućeg čelika, ugljičnog čelika, brončanih i specijaliziranih legura. Svaki materijal ima jedinstvena svojstva koja ga čine prikladnim za određene primjene. Na primjer, nehrđajući čelik je cijenjen zbog otpornosti na koroziju, dok bronca nudi izvrsnu otpornost na habanje u morskim okruženjima.

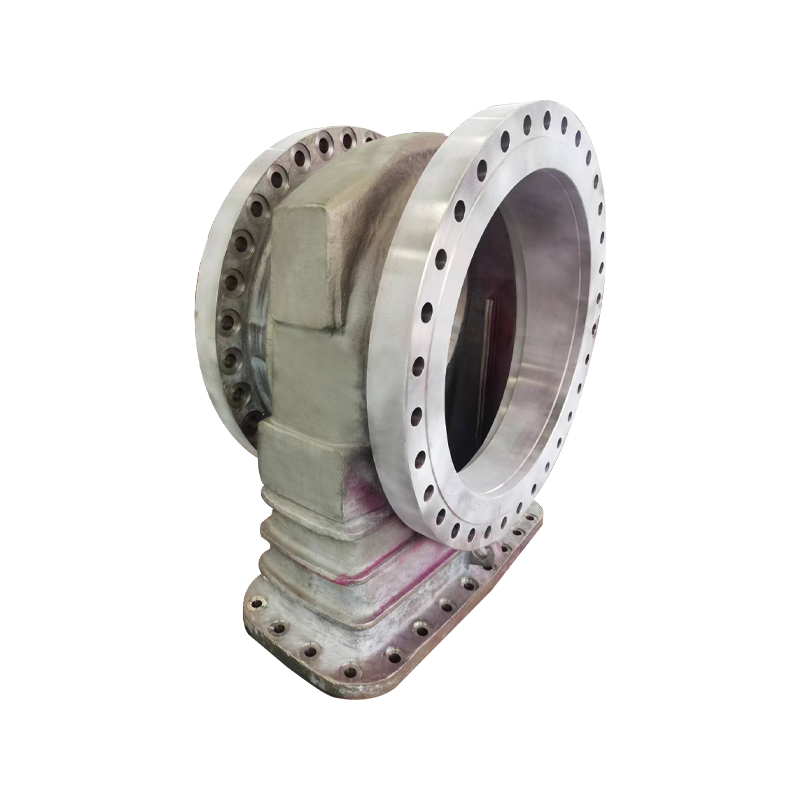

Nakon što se materijal odabere, sljedeća faza je stvaranje kalupa. To se može učiniti pomoću različitih tehnika, ovisno o složenosti dijela ventila i volumenu proizvodnje. Lijevanje pijeska jedna je od najstarijih i najčešće korištenih metoda. To uključuje pakiranje pijeska oko uzorka kako bi se stvorila šupljina plijesni koja se zatim napuni rastopljenim metalom. Listing pijeska je isplativo i svestran, što ga čini idealnim za proizvodnju velikih, složenih dijelova. Međutim, za više zamršenih dizajna ili veće preciznosti mogu se zaposliti investicijske lijevanje (poznato i kao izgubljeno voskovo). Ova metoda koristi model voska obloženog keramikom za stvaranje vrlo detaljnog kalupa, što rezultira vrhunskim površinskim završnim obradama i dimenzionalnom točnošću.

Nakon pripreme kalupa, u njega se izlijeva rastaljeni materijal. Ovaj korak zahtijeva preciznost i kontrolu kako bi se izbjegli nedostaci poput poroznosti, skupljanja ili pukotina. Temperatura rastopljenog metala, brzina izlijevanja i brzina hlađenja igraju ključnu ulogu u određivanju kvalitete konačnog proizvoda. Jednom kada se materijal očvrsne, kalup se razdvaja, otkrivajući sirovo lijevanje. U ovoj fazi, dio prolazi strogu inspekciju kako bi se otkrili bilo kakve nesavršenosti. Tehnike poput rendgenskog snimanja, ultrazvučnog ispitivanja i inspekcije penetranta boje koriste se kako bi se osiguralo da kasting ispunjava industrijske standarde.

Procesi nakon lijevanja dodatno poboljšavaju funkcionalnost i izdržljivost dijelova ventila. Operacije obrade poput bušenja, glodanja i mljevenja usavršavaju dimenzije i površinsku završnu obradu komponente. Toplinski tretmani se također mogu primijeniti za poboljšanje mehaničkih svojstava poput tvrdoće i vlačne čvrstoće. Konačno, zaštitni premazi ili plovidbe - poput epoksida ili kroma - dodaju se kako bi se dio zaštitio od okolišnih čimbenika.

Unatoč napretku u tehnologiji, Dio industrijskog ventila Ostaje radno intenzivan proces koji zahtijeva stručnost i pažnju prema detaljima. Kvalificirani ljevaonici moraju uravnotežiti tradicionalnu izradu s vrhunskim inovacijama kako bi proizveli komponente koje zadovoljavaju razvijajuće se potrebe moderne industrije. Automatizacija i digitalni alati počeli su pojednostaviti određene aspekte lijevanja, ali ljudski nadzor ostaje neophodan.

Jedna od ključnih prednosti lijevanja je njegova sposobnost izrade prilagođenih dijelova prilagođenih specifičnim zahtjevima. Za razliku od obrade dijela iz čvrstog bloka materijala, lijevanje omogućava blizu mrežnih oblika, minimiziranje otpada i smanjenje troškova. Ova fleksibilnost čini je posebno vrijednom u industrijama gdje standardna rješenja izvan polica nisu dovoljna. Na primjer, nuklearne elektrane ili zrakoplovni objekti mogu zahtijevati ventile dizajnirane za rad u visoko specijaliziranim uvjetima, što zahtijeva odljeve.